Để bắt đầu công việc quản lý rủi ro luôn cần một quy trình phân tích bài bản, bởi những thứ chúng ta quản lý là điều có thể chưa từng gặp phải tại cơ sở của mình. Những phân tích này giúp phát hiện và phòng ngừa các rủi ro có thể gặp phải trong tương lai, nó có thể làm ảnh hưởng đến chất lượng sản phẩm cuối hoặc bán thành phẩm giữa công đoạn.

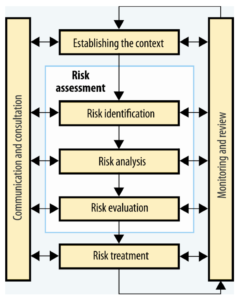

Đánh giá rủi ro được xem xét bởi 3 yếu tố chính và trải qua quá trình 6 bước vòng tròn để kiểm soát rủi ro. Các yêu tố cần xem xét bao gồm việc XÁC ĐỊNH RỦI RO – TẦN XUẤT RỦI RO – MỨC ĐỘ NGHIÊM TRỌNG của rủi ro. Quá trình này diễn trải qua 6 bước như sau:

1.XÁC ĐỊNH RỦI RO:

Rủi ro được xác định thông qua quá trình sử dụng giữ liệu cũ, việc xem xét dữ liệu và phân tích xu hướng đóng vài trò rất quan trọng đối với quá trình đánh giá rủi ro. Một vị dụ đơn giản để chúng ta dễ hình dung: khi đánh giá rủi ro trong quá trình bảo quản nguyên liệu, khi chúng ta dùng các thiết bị làm mát để bảo quản như điều hoà, tủ lạnh… Chúng ta cần xem xét đến những rủi ro máy móc hư hỏng đột ngột, mất điện… thì mức độ an toàn của nguyên liệu sẽ được duy trì trong bao lâu và giữa các mùa trong năm thì sẽ ảnh hưởng như thế nào. Điều này có thể được cân nhắc bớt những giữ liệu sự cố đã từng xảy ra hoặc cũng có thể thông qua các thử nghiệm giả định.

2. PHÂN TÍCH RỦI RO:

Sau khi nhận dạng được rủi ro chúng ta bắt đầu quá trình phân tích chúng, tất cả những vấn đề liên quan đều được liệt kê ra, và phân tích các yếu tố liên quan đến tần xuất xảy ra của rủi ro, mức độ nghiệm trọng ảnh hưởng đến chất lượng sản phẩm, cũng như hiện tại đã có biện pháp hạn chế đi kèm hay chưa.

3.ĐÁNH GIÁ RỦI RO:

Nói một cách dễ hiểu thì đây là quá trình chấm điểm cho rủi ro (lượng hoá rủi ro). Xem xét trên 3 yếu tố mỗi doanh nghiệp sẽ đưa ra hệ thống thang điểm thường là theo dạng ma trận để chấm điểm cho 2 yếu tố về tần xuất và mức độ nghiêm trọng của nó. Sau đó tổng hợp lại và đưa ra đánh gía về việc có nên áp dụng biện pháp hạn chế rủi ro này hay không.

4.KIỂM SOÁT RỦI RO:

Sau khi xác định việc kiểm soát rủi ro là cần thiết, chúng ta sẽ tiếp tục đề xuất những phương án kiểm soát rủi ro này, đồng thời phương án kiểm soát rủi ro nên tránh hạn chế đến mức thấp nhất rủi ro mới có thể pháp sinh khi kiểm soát rủi ro cũ.

Lưu ý thêm trong quá trình kiểm soát rủi ro, có thể ảnh hưởng đến mức độ nghiêm trọng của rủi ro khác đã được phân tích trước đó, cần xem xét một cách kỹ lưỡng và có hệ thống, trước hết ưu tiên những rủi ro có liên quan để đưa ra biện pháp kiểm soát phù hợp.

5.THÔNG BÁO RỦI RO:

Rủi ro sau khi được xác định, phân tích và đánh giá đồng thời đưa ra biện pháp kiểm soát thì toàn bộ hệ thống giữ liệu này cần được truyền thông đến người phụ trách và các bộ phận có liên quan, nhằm thực thi biện pháp quản lý rủi ro đát hiệu quả. Sự đồng bộ trong hành động phòng ngừa là cần thiết bởi các rủi ro trong sản xuất thường liên quan tới nhiều bộ phận. Có thể cần nhiều quy trình cho nhiều bộ phận để quản lý rủi ro. Trong suốt quá trình làm sản xuất dược phẩm của mình, tôi nhận thấy việc này rất quan trọng, xin phép được nhắc lại, việc kiểm soát rủi ro cần được truyền thông xuyên suốt và thực hiện đồng bộ.

6.RÀ SOÁT RỦI RO:

Rà soát rủi ro là cả một quá trình lặp đi lặp lại, như đã nói ở trên việc kiểm soát rủi ro có thể làm phát sinh rủi ro mới hoặc làm ảnh hưởng đến mức độ nghiêm trọng của các rủi ro đã được phát hiện trước đó. Đây cũng là tiền đề của quá trình cải tiến hoạt động sản xuất, giúp hạn chế những sai sót hướng đến chất lượng sản phẩm trở nên an toàn và chất lượng hơn.

Link tài liệu: Quy trình quản lý rủi ro trong sản xuất

Tác giả: DS. Lê Đình Nam